新闻中心

News Center 更新时间:2025-09-04

更新时间:2025-09-04 点击次数:

点击次数:

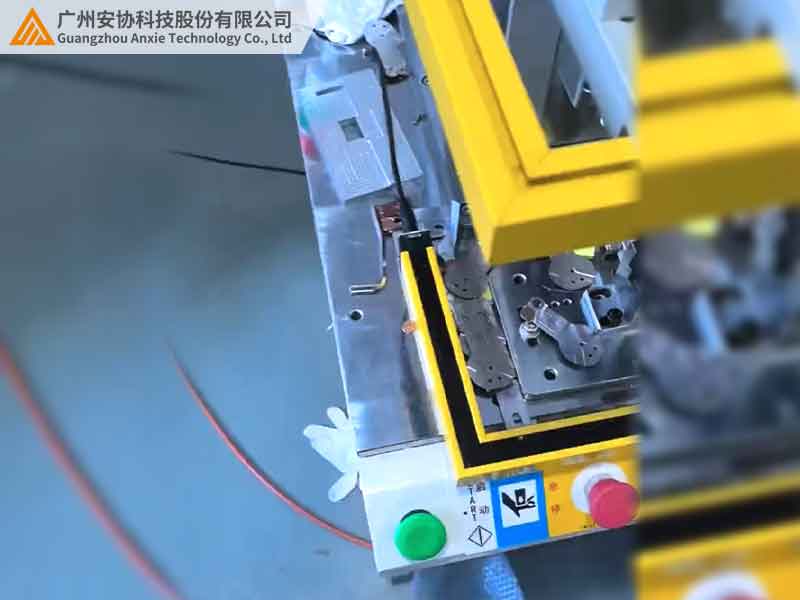

自动化设备的作业场景常存在 “直角型危险区”—— 比如装配台的转角、机床的进料口边缘、机械臂的工作平台角落,传统直线型安全光幕只能形成 “平面光墙”,无法覆盖直角区域的两侧风险,容易留下防护盲区。L 型安全光幕凭借 “直角结构设计”,能像 “拐角防护盾” 一样,同时覆盖直角区域的两个相邻面,从水平和垂直方向形成无死角防护,完美适配自动化设备的复杂防护需求,让人员与设备交互时更安全。

自动化设备的直角危险区有两个典型风险:一是人员从正面靠近时,可能误触设备运动部件;二是从侧面伸手调整工件时,容易进入未被防护的区域。L 型安全光幕通过独特结构,精准应对这些问题:

(一)直角双段设计,覆盖双方向风险

L 型安全光幕由 “水平段” 和 “垂直段” 组成,两段呈 90° 直角连接,发射器与接收器分别集成在两段的末端,形成 “L” 形闭合光墙 —— 比如装配台的直角边缘,水平段光幕覆盖台面的长度方向(防止正面伸手),垂直段光幕覆盖台面的宽度方向(防止侧面伸手),两个方向的光束无缝衔接,没有缝隙盲区。

某电子厂的手机装配台,之前用直线型光幕防护,操作员多次从侧面伸手调整零件时未被检测,险些被装配机械臂夹伤;换成 L 型光幕后,侧面和正面的防护无死角,类似隐患彻底消除。

(二)无需拼接,安装更灵活

传统覆盖直角区域需 2 组直线型光幕拼接,但拼接处易因角度偏差出现盲区,且安装时需反复校准。L 型安全光幕是一体化设计,水平段与垂直段出厂时已校准好直角角度,安装时只需固定在设备的直角边缘,无需额外调整拼接,效率比拼接方式提升 60%,且不会出现拼接盲区。

某机械厂的数控车床进料口,用 2 组直线型光幕拼接时,拼接处始终有 5cm 的盲区;换成 L 型光幕后,一体化直角结构完全覆盖进料口边缘,盲区消失。

(一)自动化装配台:守护人机协作的 “直角工位”

自动化装配台(如电子元件装配、汽车零部件组装)的转角处,操作员需频繁伸手递料、调整工装,L 型安全光幕的应用要点的:

· 水平段沿装配台台面边缘安装,覆盖台面长度(通常 1-1.5 米),防止从正面伸手进入机械臂工作区;

· 垂直段沿装配台侧面立柱安装,高度 1.2-1.5 米(覆盖操作员手臂高度),防止从侧面伸手靠近传送带;

· 当手进入任意一段的光墙范围,光幕立即触发装配台停机,同时点亮报警灯,提醒操作员撤离。

某汽车零部件装配车间,用 L 型光幕后,装配台周边的人员误闯事故从每月 3 起降至 0 起,且不影响正常递料效率。

(二)数控机床:防护 “直角进料口”

数控车床、铣床的进料口多为直角结构(台面与侧面垂直),工件从台面输送,操作员可能从侧面伸手清理废料,L 型安全光幕的作用的:

· 水平段沿进料口台面安装,覆盖进料宽度(如 0.8-1 米),检测工件是否到位,同时防止正面伸手;

· 垂直段沿进料口侧面安装,高度 0.6-0.8 米(覆盖废料清理区域),若手伸入清理废料时靠近刀具,立即触发机床急停;

· 配合机床的送料系统,当工件通过水平段光幕时,不触发停机;若检测到非工件的遮挡(如手),立即停机。

某五金厂的数控铣床,用 L 型光幕后,因伸手清理废料导致的刀具碰撞事故减少 100%,废料清理效率反而提升 15%(无需频繁停机确认安全)。

(三)协作机械臂工作站:覆盖 “直角工作半径”

协作机械臂的工作区域常以直角为边界(如靠墙安装的机械臂,工作区为直角扇形),L 型安全光幕能覆盖机械臂的直角活动范围:

· 水平段沿地面安装,覆盖机械臂的水平工作半径(如 1.5-2 米),防止人员从前方进入;

· 垂直段沿墙面安装,高度 1.8 米(覆盖机械臂的垂直活动范围),防止人员从侧面靠近;

· 当机械臂运动到直角边界时,若光幕检测到人员,机械臂先减速,若人员继续靠近,立即停止运动。

某 3C 产品车间的协作机械臂工作站,用 L 型光幕后,机械臂的防护范围比传统直线型光幕扩大 30%,且无盲区,人机协作更安全。

| 自动化设备类型 | 危险区特点 | L 型光幕参数要求 | 核心防护功能 | 安装位置 |

| 电子装配台 | 直角工位,人机频繁交互 | 水平段长 1-1.5 米,垂直段高 1.2-1.5 米,光束间距 10mm | 双方向防伸手,触发停机报警 | 装配台直角边缘 |

| 数控铣床(进料口) | 直角进料,需清理废料 | 水平段长 0.8-1 米,垂直段高 0.6-0.8 米,光束间距 15mm | 防侧面伸手,工件检测 | 进料口直角台面与侧面 |

| 协作机械臂工作站 | 直角工作半径,大范围活动 | 水平段长 1.5-2 米,垂直段高 1.8 米,光束间距 20mm | 减速 + 急停,覆盖活动范围 | 机械臂直角工作边界(地面 + 墙面) |

| 自动化分拣台 | 直角分拣口,人员取件 | 水平段长 1.2-1.8 米,垂直段高 1 米,光束间距 15mm | 防取件时误触分拣机构 | 分拣台直角取件口 |

1.校准直角角度:安装时用直角尺确认 L 型光幕的水平段与垂直段是否为 90°,角度偏差超过 2° 可能导致拼接处盲区;

2.适配设备高度:垂直段的高度需覆盖人员可能伸手的范围(通常 1.2-1.8 米),避免因高度不足留下上方盲区;

3.定期清洁镜头:自动化设备作业时可能产生粉尘、油污,需每周用酒精棉片擦拭光幕镜头,避免光束被遮挡导致误报或漏报;

4.联动测试:安装后模拟人员从正面、侧面伸手的场景,测试光幕是否能准确触发设备停机,确保双方向防护都有效。

L 型安全光幕在自动化设备中的应用,核心是 “以结构适配场景”—— 用直角设计精准覆盖设备的直角危险区,解决传统直线型光幕的拼接盲区问题,让防护更贴合自动化设备的作业特点。在人机协作越来越频繁的自动化车间,L 型安全光幕既能保障人员安全,又不影响设备的操作灵活性,成为自动化设备防护的理想选择。

安协 L 型安全光幕支持定制水平段长度与垂直段高度,光束间距 5-20mm 可选,适配各类自动化设备。访问官网(www.anxiekeji.cn)可获取《L 型光幕选型指南》,或联系技术团队上门测量设备直角尺寸。