新闻中心

News Center 更新时间:2025-09-22

更新时间:2025-09-22 点击次数:

点击次数:

在仓储物流、工厂车间等场景,叉车作为货物搬运核心设备,需在狭窄通道、人员密集区频繁穿梭。传统叉车依赖驾驶员肉眼避障,面对货物遮挡视线、疲劳驾驶、多车交叉作业等情况,碰撞事故频发,不仅造成设备损坏、货物损耗,还威胁人员安全。激光雷达凭借精准环境感知能力,成为叉车防撞的高效解决方案。本文结合安协科技落地案例,解析其核心逻辑与应用价值。

叉车防撞面临三大难题:

1.视野受限:装载货物后,驾驶员前后、侧方易形成盲区,高大货物遮挡下难察觉周边行人与障碍物;

2.环境复杂:车间内人员走动、叉车 / AGV 穿梭、物料临时堆放,环境动态变化,驾驶员难预判风险;

3.人为影响:长时间作业导致疲劳、注意力不集中,新手操作不熟练,易引发操作失误。

传统防撞手段短板明显:

· 后视镜与警示灯:仅辅助观察,无法主动预警,对盲区隐患无效;

· 超声波传感器:检测距离短(多在 3 米内),受粉尘、噪音干扰大,复杂车间误报率高;

· 摄像头视觉:依赖光线,夜间 / 强光下识别精度下降,难辨金属支架、线缆等细小障碍物。

某物流园区数据显示,传统叉车每月平均 2-3 起轻微碰撞,年损失超 10 万元。

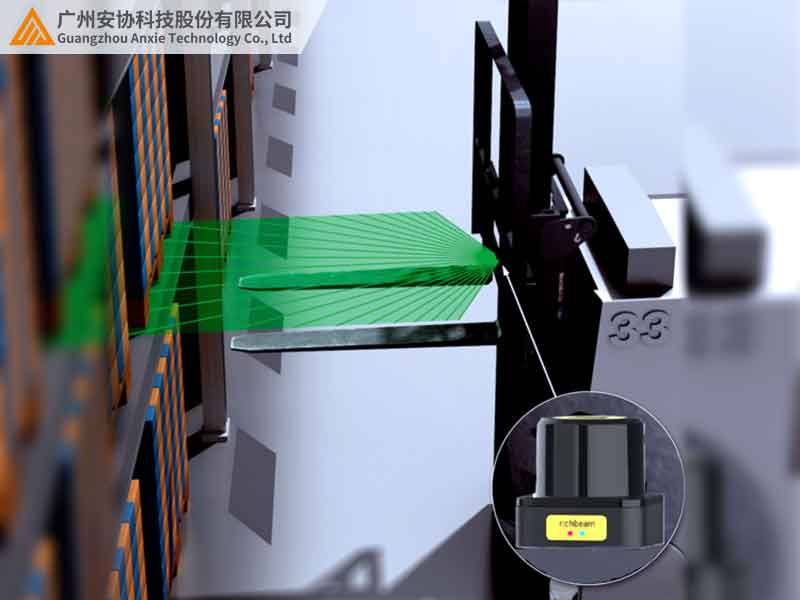

激光雷达通过发射近红外激光束,实时扫描生成三维点云数据,结合算法实现 “感知 - 预警 - 控制” 全流程防撞,核心含三大模块:

1. 全场景精准感知

安协科技定制方案采用 16 线 / 32 线多线激光雷达,安装于叉车顶部或驾驶室前方,实现水平 360°、垂直 ±15° 扫描。设备可精准识别 50 米内行人、叉车、货架、立柱等障碍物,即便粉尘弥漫、光线昏暗,也能稳定捕捉直径 5cm 以上物体,解决传统方案的盲区与环境干扰问题。

2. 动态分级预警

系统根据叉车行驶速度、负载状态及障碍物距离,动态划分三级安全区域:

· 预警区(1.5-3 米):触发驾驶室内声光报警,提醒驾驶员减速观察;

· 减速区(0.8-1.5 米):自动将车速从常规 5km/h 降至 1.5km/h 内,仪表盘显示障碍物位置;

· 急停区(0-0.8 米):强制触发紧急制动,避免碰撞。

分级策略兼顾安全与效率,适配高节奏仓储搬运场景。

3. 数据联动与智能决策

激光雷达数据与叉车速度传感器、转向系统实时联动,通过安协科技自研动态障碍物追踪算法,既能识别静止物体,还能预判行人、AGV 等移动目标轨迹,提前 0.5-1 秒预警,为驾驶员预留充足反应时间。

不同类型激光雷达在叉车防撞场景中,性能、成本及适配性差异显著:

| 技术类型 | 检测范围 | 环境适应性 | 安装复杂度 | 成本区间 | 适配场景 |

| 机械式激光雷达 | 0-50 米 | 强(抗粉尘、低温) | 中等 | 5 万 - 12 万元 | 重型叉车、室外港口作业叉车 |

| 半固态激光雷达 | 0-30 米 | 中(抗粉尘,弱光适应) | 低 | 2 万 - 6 万元 | 仓储室内叉车、轻型搬运叉车 |

| 固态激光雷达 | 0-15 米 | 一般(需洁净环境) | 极低 | 1 万 - 3 万元 | 小型电动叉车、封闭车间叉车 |

(数据来源:安协科技物流装备事业部实测报告)

选型建议:

· 室外港口、矿区等复杂环境的重型叉车,优先选机械式激光雷达;

· 仓储室内、多楼层作业的常规叉车,半固态方案性价比最优;

· 小型电动叉车或医药无菌车间等场景,固态激光雷达适配性更佳。

1. 电商仓储叉车防撞改造

某电商仓储中心 80 台叉车负责转运,因通道窄(3 米宽)、流量大,每月碰撞事故超 5 起。引入安协科技半固态激光雷达方案后,3 个月内仅 1 起轻微碰撞,事故率降 80%,年节省货架维修、货物损耗成本约 15 万元,叉车通行效率提升 12%。

2. 汽车工厂叉车人机协作防护

汽车零部件车间内,叉车需在生产线与仓库间穿梭,频繁与人、设备交叉作业。安装激光雷达系统后,叉车距行人 2 米内声光预警并减速,1 米内自动停车,“叉车 - 人员” 近距离事故从每月 3 起降至 0 起,符合 GB/T 38893-2020 安全标准。

安协科技针对叉车场景优化方案:

· 抗振动设计:加固安装支架、优化点云滤波算法,避免颠簸导致误报;

· 快速标定:新叉车 15 分钟完成雷达与制动系统联动标定,降低部署成本;

· 数据联网:支持防撞数据上传至仓储管理系统(WMS),便于优化作业流程。

总结

激光雷达凭借全场景感知、动态分级预警能力,解决传统叉车防撞的盲区、环境干扰、人为失误等痛点,兼顾安全与效率。安协科技(www.anxiekeji.cn)提供定制化方案,推动激光雷达成为叉车安全 “标配”。随着技术成本下降,该方案将在仓储物流、制造业广泛普及。