新闻中心

News Center 更新时间:2025-05-29

更新时间:2025-05-29 点击次数:

点击次数:

在浙江某机械加工厂,一台冲床因光幕安全光栅安装高度过低,导致操作人员弯腰送料时腰部以下区域漏检,所幸未造成严重伤害。这一事件暴露出一个关键问题:光幕高度选择不当,可能直接导致防护失效。作为工业安全的 “立体防线”,光幕高度如何确定?本文结合 GB/T 18831-2020 标准与 300 + 项目经验,解析高度选择的核心逻辑、影响因素及实战方法,附典型场景高度对照表,助您避开 “盲区陷阱”。

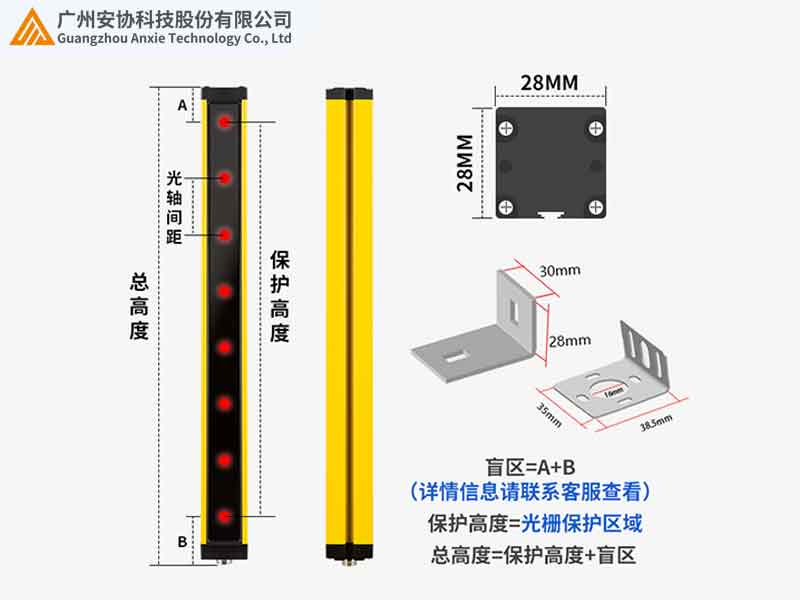

光幕安全光栅的高度,指的是从发射端 / 接收端底部光束到顶部光束的垂直覆盖范围。例如,某型号光幕标注高度 1500mm,意味着其防护平面从距离地面 200mm(底部光束)到 1700mm(顶部光束),覆盖大多数操作人员的站立活动区域。

核心作用

· 人体防护:覆盖操作人员从脚部到举手高度的全身范围(通常 1.8-2 米);

· 物料适配:避开工件传输线、传送带等设备的正常运行区域,避免误报;

· 空间划分:在自动化产线中,精准界定危险区域与安全操作区的边界。

1.操作人员人体工学数据

平均身高:以国内成年男性平均身高 1.75 米为例,顶部光束需至少覆盖 1.85 米(预留 100mm 安全余量),避免举手取件时头部或手臂漏检;

操作姿势:弯腰(最低 500mm)、蹲坐(300mm)等姿势需纳入防护范围,例如汽车总装线工人调整底盘时,底部光束需低至 200mm。

2.设备与物料特性

危险区域位置:冲床模具通常距地面 800-1200mm,光幕底部光束需高于模具闭合高度 150mm(约 950mm),顶部覆盖至操作人员肩部(1.5 米);

物料传输高度:自动化物流线传送带高度多为 500-800mm,光幕底部需高于传送带 100mm(600mm),顶部根据货架高度设置(通常 1.8 米)。

3.行业安全标准

| 行业 | 基础高度要求 | 特殊场景增补 |

| 冲压行业 | 底部≥200mm,顶部≥1.8 米 | 高速冲床需覆盖操作人员全身高(2 米) |

| 电子装配 | 底部≥150mm(避开工位台),顶部 1.6 米 | 坐姿操作场景顶部可降至 1.4 米(如手机贴片工位) |

| 仓储物流 | 底部≥300mm(避开车轮),顶部 2 米 | 高位货架需增加顶部光束(2.5 米),防止高空抛物 |

1.第一步:确定底部光束高度(避开工件区)

公式:底部高度 = 设备危险区域最低位置 + 安全距离(100-150mm)

案例:

冲床模具最低闭合高度 700mm → 底部光束≥850mm;

传送带高度 600mm → 底部光束≥700mm(避免检测到正常传输的包裹)。

2.第二步:计算顶部光束高度(覆盖人体活动区)

公式:顶部高度 = 操作人员平均身高 + 安全余量(200mm)

案例:

普通车间(身高 1.75 米)→ 顶部高度 1.95 米;

高个子员工较多的场景(如欧美地区)→ 顶部高度 2.1 米。

3.第三步:修正环境因素(振动 / 安装面)

振动场景:顶部 / 底部各增加 50mm 冗余,防止设备晃动导致的光束偏移;

斜面安装:以垂直地面的光束平面为基准,上下各延伸 100mm(如安装在 20° 倾斜的冲床侧面)。

典型场景高度对照表

| 应用场景 | 底部光束高度(mm) | 顶部光束高度(mm) | 适配设备 | 核心优势 |

| 普通冲床防护 | 200-300 | 1800-1900 | 60-200 吨冲床 | 覆盖站立操作的全身范围 |

| 精密电子装配 | 150-200 | 1600-1700 | 手机主板插件线、芯片贴装机 | 避开工位台,防护坐姿操作的手臂 / 头部 |

| 自动化物流分拣 | 300-400 | 2000-2200 | 传送带、堆垛机 | 避开车轮与货架,检测包裹全高度(100-2000mm) |

| 机械臂工作站 | 250-350 | 1900-2100 | 六轴机械臂、协作机器人 | 防止人员弯腰 / 抬手时进入运动禁区 |

1.常规身高(1.6-1.8 米)

底部 200mm,顶部 1800mm,覆盖 90% 以上国内操作人员,适用于多数通用场景(如五金加工、家电装配)。

2.身高差异较大的场景

高个子员工(>1.85 米):顶部增加至 2000mm(如汽车主机厂总装线);

坐姿操作(如电子厂插件工):顶部降至 1400-1500mm(避免检测到正常坐姿的头部)。

3.特殊行业适配

食品加工(需弯腰操作):底部降至 150mm,顶部 1700mm(如面包生产线的面团处理工位);

化工行业(穿防护服):顶部增加 100mm(防护服帽子高度),底部提高至 300mm(避开工靴)。

1.定位工具选择

激光水平仪(精度 ±0.1°):确保光束平面垂直地面,避免倾斜导致的上下盲区;

钢直尺:测量底部光束距地面高度,误差控制在 ±5mm 以内(如冲床需严格控制在 200±5mm)。

2.动态测试方法

人体模拟:让不同身高的员工模拟操作姿势(站立 / 弯腰 / 举手),检查全身是否被防护平面覆盖;

物料测试:用最高 / 最低物料通过时,确保不触发报警(如物流线用 2000mm 高托盘测试顶部光束)。

3.常见问题处理

底部漏检:检查是否低于设备危险区域,或安装面不平整导致光束倾斜;

顶部盲区:确认是否未预留安全余量,或支架高度调节不到位。

光幕安全光栅的高度选择,本质是 “人机料法环” 的系统适配:既要守护操作人员的每个动作,又要避开工件的正常运行轨迹。某汽车零部件厂数据显示,规范高度设置的光幕比随意安装的防护效果提升 40%,误报率下降 60%。

安协提供全高度范围的安全光幕产品,支持 200-2500mm 防护高度定制,标配激光校准工具与人体工学设计,已成功应用于海尔、美的等企业的智能产线。立即访问官网(www.anxiekeji.cn)下载《高度选型手册》,或联系技术团队获取免费现场勘测,让精准高度为您的安全生产筑牢立体防线。