新闻中心

News Center 更新时间:2025-06-13

更新时间:2025-06-13 点击次数:

点击次数:

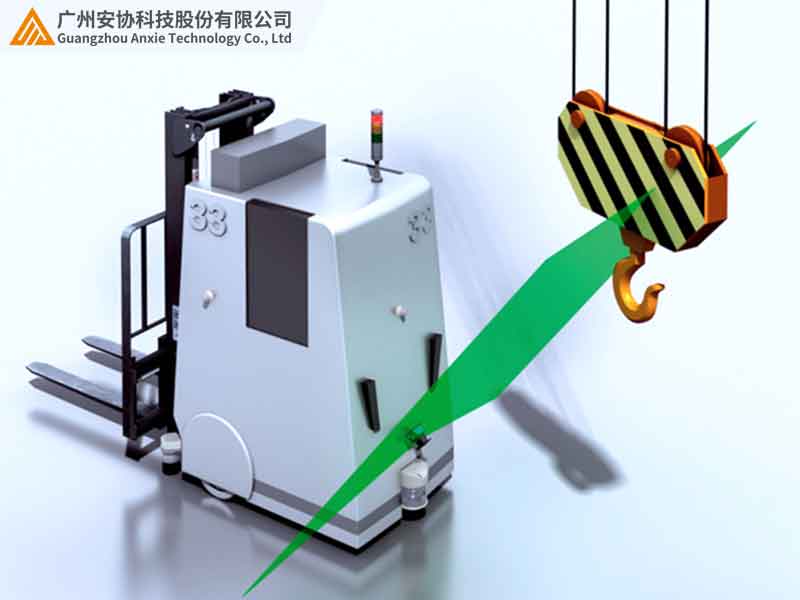

在智能制造与智能物流快速发展的今天,AGV(自动导引车)作为物流自动化的关键设备,其安全性直接关系到生产效率与人员安全。悬挂物碰撞是 AGV 运行过程中常见的风险点,如何精准识别并规避这类动态障碍物,成为行业关注的焦点。安协科技自主研发的激光雷达防撞系统,通过技术创新为 AGV 安全运行提供了可靠保障。

在仓储、制造等场景中,AGV 常需穿梭于货架、传送带等复杂环境。悬挂物可能包括未完全固定的货物、临时悬挂的工具、设备检修时的防护帘等。这些障碍物具有位置动态变化、形状不规则、遮挡范围广等特点,传统传感器难以实现精准检测。例如,当 AGV 货叉升起搬运货物时,激光雷达若安装位置不当,可能被托盘遮挡,导致检测失效。

悬挂物碰撞不仅会造成货物损坏、设备故障,还可能引发连锁安全事故。据统计,全球每年因 AGV 碰撞导致的经济损失超过数亿美元,而悬挂物相关事故占比高达 30% 以上。因此,研发高效的防撞技术成为行业刚需。

激光雷达通过发射激光束并接收反射信号,可实时构建三维环境地图,精准识别障碍物的位置、距离和形态。其核心优势体现在:

1.高精度检测:采用 TOF(飞行时间)测距技术,精度可达厘米级,能识别毫米级的悬挂物边缘。

2.多维度感知:通过多线扫描形成密集点云数据,可区分悬挂物与背景环境,避免误判。

3.动态响应:扫描频率高达 20Hz 以上,能实时跟踪悬挂物的微小移动,响应时间低于 200ms。

以安协科技的 AGV 激光雷达为例,其配备 16 线激光传感器,可覆盖 360° 区域,最远检测距离达 20 米。通过智能算法,能自动识别悬挂物的危险等级,实现分级预警:一级预警(距离 5 米)时减速,二级预警(距离 2 米)时制动,确保 AGV 在复杂环境中安全避让。

为解决悬挂物遮挡问题,安协科技推出激光雷达下坠防撞装置。该装置通过滑块与导轨的配合,使激光雷达在货叉升起时自动下坠,确保检测区域不被托盘遮挡。同时,限位结构与角度调节槽口的设计,可灵活适应高位和低位的防撞需求,检测效率提升 40% 以上。

在算法层面,采用深度学习 + 点云处理技术:

· 动态障碍物识别:通过训练神经网络模型,可区分悬挂物、静态货架、移动人员等不同类型障碍物。

· 路径规划优化:结合实时点云数据,动态调整 AGV 行驶路径,实现最小安全距离控制。

· 异常行为预警:识别到悬挂物异常晃动或掉落风险时,立即触发紧急制动,并通过云端系统推送警报。

安协科技的激光雷达防撞系统已在多个行业落地应用:

· 汽车制造:某工厂 AGV 搭载该系统后,在车间复杂环境中实现零碰撞运行,物料搬运效率提升 25%。

· 电商仓储:某物流中心通过激光雷达与视觉传感器融合方案,成功解决了高位货架间悬挂货物的检测难题,错分率降低至 0.1% 以下。

· 危化品运输:在防爆 AGV 上部署该系统,可实时监测管道、罐体表面的异常悬挂物,保障高危环境下的作业安全。

| 传感器类型 | 检测距离 | 环境适应性 | 抗干扰能力 | 成本 |

| 激光雷达 | 20 米以上 | 高(支持粉尘、暗光) | 强(抗电磁干扰) | 中高 |

| 红外传感器 | 5-10 米 | 低(受强光、温度影响) | 弱(易误判) | 低 |

| 视觉传感器 | 10-15 米 | 中(依赖光照) | 中(需算法支持) | 中 |

| 声纳3-8 米 | 低(受声波干扰) | 低(受声波干扰) | 弱(环境噪声影响) | 低 |

从表中可见,激光雷达在检测距离、环境适应性等核心指标上显著优于其他传感器,尤其在悬挂物检测场景中具有不可替代性。

随着 5G、AI 技术的普及,AGV 激光雷达防撞系统正朝着多传感器融合、云端协同方向发展。例如,通过 5G 网络将激光雷达数据实时传输至云端,结合数字孪生技术,可实现整个物流系统的智能调度与风险预判。据行业预测,2031 年全球 AGV 激光雷达市场规模将突破 147 亿元,年复合增长率达 32.5%。

安协科技作为行业先行者,将持续投入研发,推出更轻量化、高性价比的激光雷达产品,助力物流行业实现 “效率与安全” 的双重升级。

(文章来源:安协科技官网 www.anxiekeji.cn,转载请注明出处)