新闻中心

News Center 更新时间:2025-06-25

更新时间:2025-06-25 点击次数:

点击次数:

在广东一家电子厂的生产车间里,曾让技术人员十分头疼:当物体靠近检测区域边缘时,光栅常常 “视而不见”,由此产生的产品不良率居高不下。传统漫反射光栅的检测盲区,一直是工业生产中的老大难问题。而无盲区技术的出现,为精准检测带来了新转机。接下来,我就结合实际经验,带大家了解这项技术的原理与优势。

要明白无盲区技术的厉害之处,得先知道传统光栅为啥会有盲区。受光学设计和信号处理方式的限制,传统光栅在这些场景容易 “掉链子”:

| 盲区类型 | 产生原因 | 典型场景 | 漏检表现 |

| 边缘盲区 | 光束边缘能量弱,低反光物体难检测 | 工件边缘检测、狭窄空间防护 | 物体在边缘时,光栅没反应 |

| 近距离盲区 | 镜头光学问题导致信号不准 | 电子元件近距离检测 | 小物件靠近,光栅检测不到 |

| 角度盲区 | 光束角度不对,镜面反射干扰 | 斜面物体检测、多角度生产线 | 特定角度下,物体完全被无视 |

就像在一些需要检测工件边缘的工序里,因为边缘光弱,很多小瑕疵就被漏掉了。

1. 全区域均匀光束设计

传统光栅的光束中间强、边缘弱,而无盲区技术就像给光栅换了个 “均匀发光” 的灯泡。它用特殊的非球面透镜组,把光束能量均匀散开,让边缘区域也能有足够的光强。这样一来,就算物体在检测区域边上,也能被稳定检测到,解决了边缘漏检的问题。

2. 动态增益补偿算法

在超近距离检测时,传统光栅容易因为镜头畸变 “看走眼”。无盲区技术通过实时调节信号增益来解决这个问题。它会根据检测距离自动调整,近距离时放大微弱信号,远距离时匹配合适的增益。还能通过大量实测数据修正镜头畸变带来的偏差,让近距离检测也变得精准可靠。

3. 多角度漫反射增强技术

对于斜面物体,传统光栅常因镜面反射检测不到。无盲区技术采用多维度光束覆盖,发射主光束的同时,搭配辅助光束,形成更大的检测角度。再加上偏振滤波,消除镜面反射干扰,让斜面物体也无处遁形,特别适合机械臂装配这类复杂场景。

1. 精密加工:杜绝边缘漏检

在手机玻璃加工中,传统光栅很难检测到玻璃边缘的微小缺口,导致不良品流入下一道工序。无盲区技术凭借均匀光束设计,能稳定检测低反光的玻璃边缘,大大降低了不良品率。

2. 电子组装:近距离精准定位

芯片贴装时,传统光栅在近距离内几乎无法检测芯片位置。无盲区技术的动态增益补偿,让超近距离的芯片检测成功率大幅提升,保障了贴片机的精准作业。

3. 机械防护:全方位安全守护

在协作机器人周围,传统光栅的检测角度有限,存在侧面盲区。无盲区技术更大的立体检测角,能覆盖机器人运动的各个方向,一旦有人靠近,立刻触发停机,安全性大大提高。

4. 物流分拣:异形件轻松识别

在包裹分拣过程中,曲面、不规则形状的快递盒容易因镜面反射被传统光栅漏检。无盲区技术的多角度漫反射增强,能轻松检测各种异形件,显著提升了分拣效率。

1. 核心参数选择

选光栅时,要根据生产线情况确定检测距离,精密检测和安全防护对距离要求不同;还要关注最小检测物体尺寸,匹配检测精度;同时,根据环境选择合适的防护等级,粉尘多、潮湿的环境要用防护等级高的产品。

2. 安装调试技巧

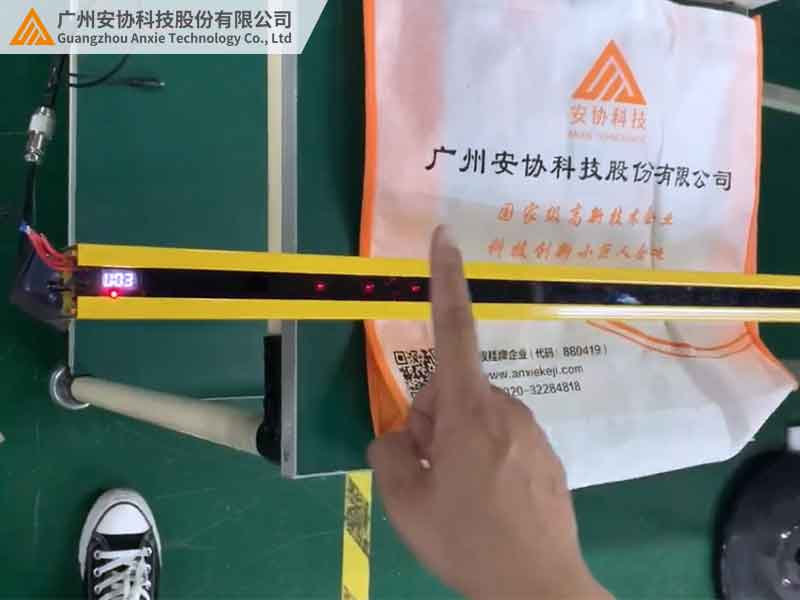

安装时,用激光瞄准器对准检测区域中心;超近距离检测时,通过配套软件开启增强模式;安装完成后,用标准测试块在边缘区域测试,确保光栅能稳定触发。

某锂电池厂在检测极片时,传统光栅对边缘和近距离的毛刺检测效果很差。引入无盲区光栅后,通过启用边缘增强模式、设置合适的增益系数,极片边缘检测成功率和毛刺检测率大幅提高,每年减少了大量不良品损失。

无盲区技术从光学设计、算法等方面进行创新,有效解决了传统光栅的检测盲区问题。越来越多企业采用这项技术后,检测可靠性提高,不良品率降低,生产效率显著提升。

安协科技研发的无盲区漫反射光栅,经过权威认证,已应用于众多高端生产线。如果您想了解更多关于无盲区技术的资料,或获取定制化检测方案,欢迎访问官网 www.anxiekeji.cn,让精准检测助力您的生产升级。

当前位置:

当前位置: